Ottimizzare la manutenzione è un passaggio necessario per gestire al meglio il proprio impianto, quali che siano le sue dimensioni.

Come gestire la manutenzione

Il concetto di manutenzione, inteso come singolo intervento su di una macchina o un’attrezzatura, è oggi superato: l’attività di manutenzione negli impianti industriali viene infatti considerata come un “sistema” che coinvolge tutti i processi lavorativi e organizzativi e si integra con essi.

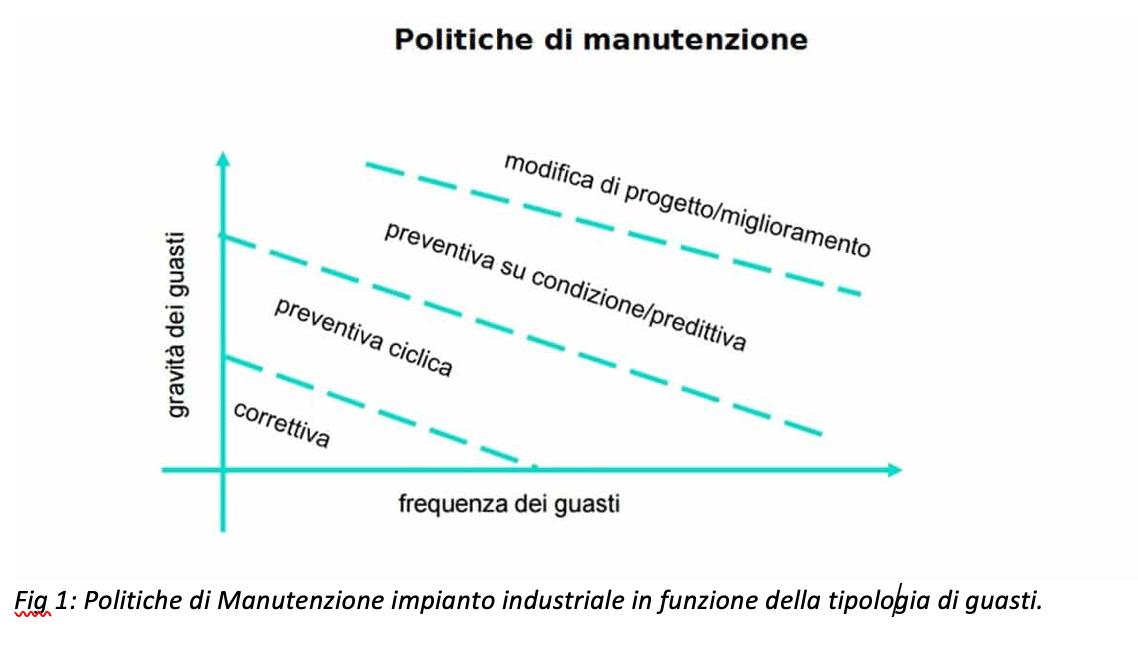

Non esiste la ricetta della “manutenzione perfetta”: non tutte le politiche di manutenzione di impianti possono essere applicate o risultano convenienti in ogni realtà industriale. In generale, comunque, si tende a privilegiare la manutenzione preventiva, che cerca appunto di prevenire i guasti evitando che si verifichino.

È importante considerare le specificità di ogni situazione e trovare il necessario equilibrio tra le spese di manutenzione e i danni legati ai possibili guasti.

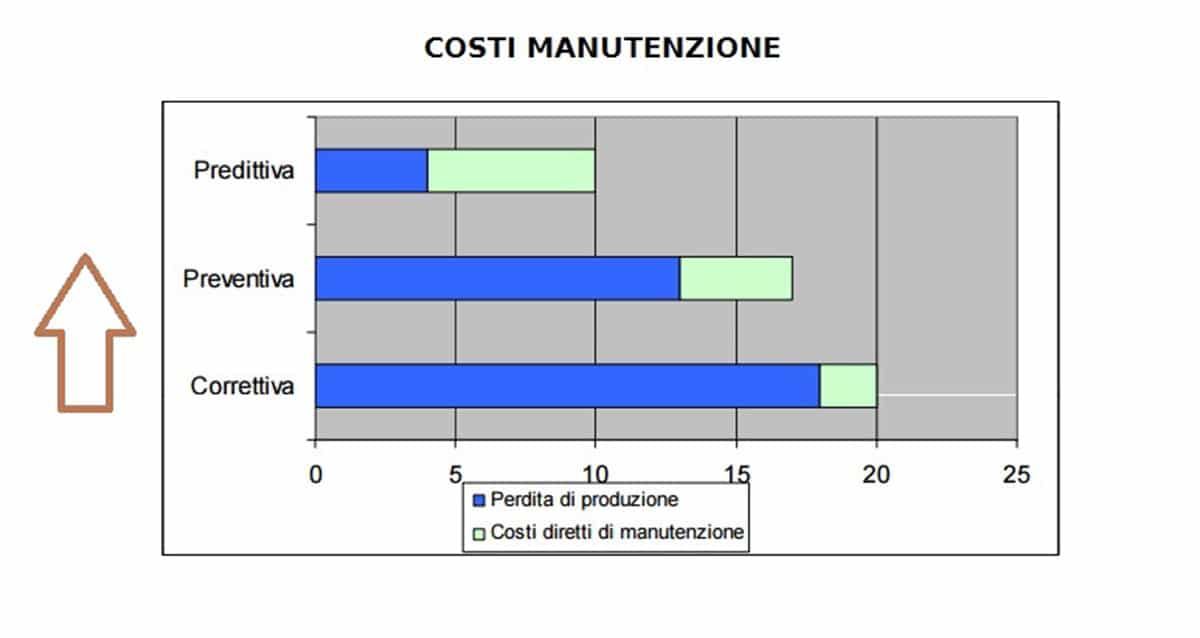

Per avere un quadro preciso della situazione è necessario distinguere all’interno dei costi totali le componenti legate alla mancata produzione (dovuto al manifestarsi dl guasto) ed i costi di manutenzione veri e propri, che dipenderanno dalla politica manutentiva scelta.

Investire nella manutenzione permette di contenere i costi totali.

Viene in aiuto per semplificare e snellire il più possibile le attività di manutenzione l’analisi di manutenibilità, che si pone l’obiettivo di stimare correttamente di tempi di intervento per il ripristino delle funzionalità del sistema, sia nel caso di manutenzione preventiva che correttiva.

Come ridurre i costi della manutenzione

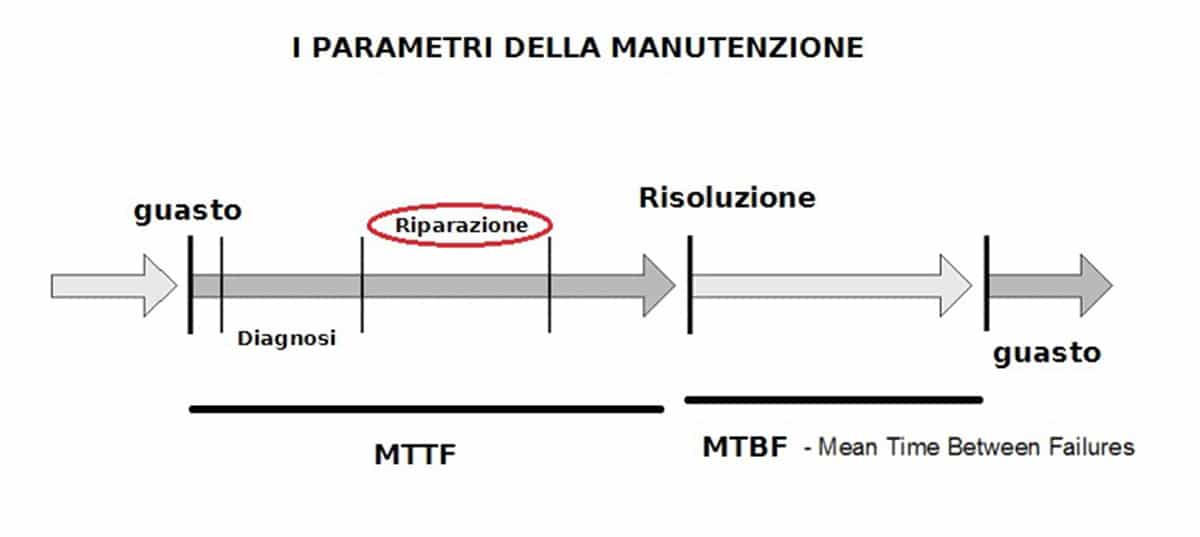

Quando si manifesta un guasto, per ridurre i costi di manutenzione di impianti industriali è fondamentale agire sulle tempistiche: un parametro fondamentale a questo proposito è il MTTR (Mean Time To Restore), che quantifica (in ore) il tempo medio di ripristino dell’impianto; più e piccolo, meglio è stata progettata la manutenzione. Questo indice, detto anche “tempo medio di recupero”, esprime il tempo di ripristino del sistema, ossia l’intervallo di inattività a causa di un guasto.

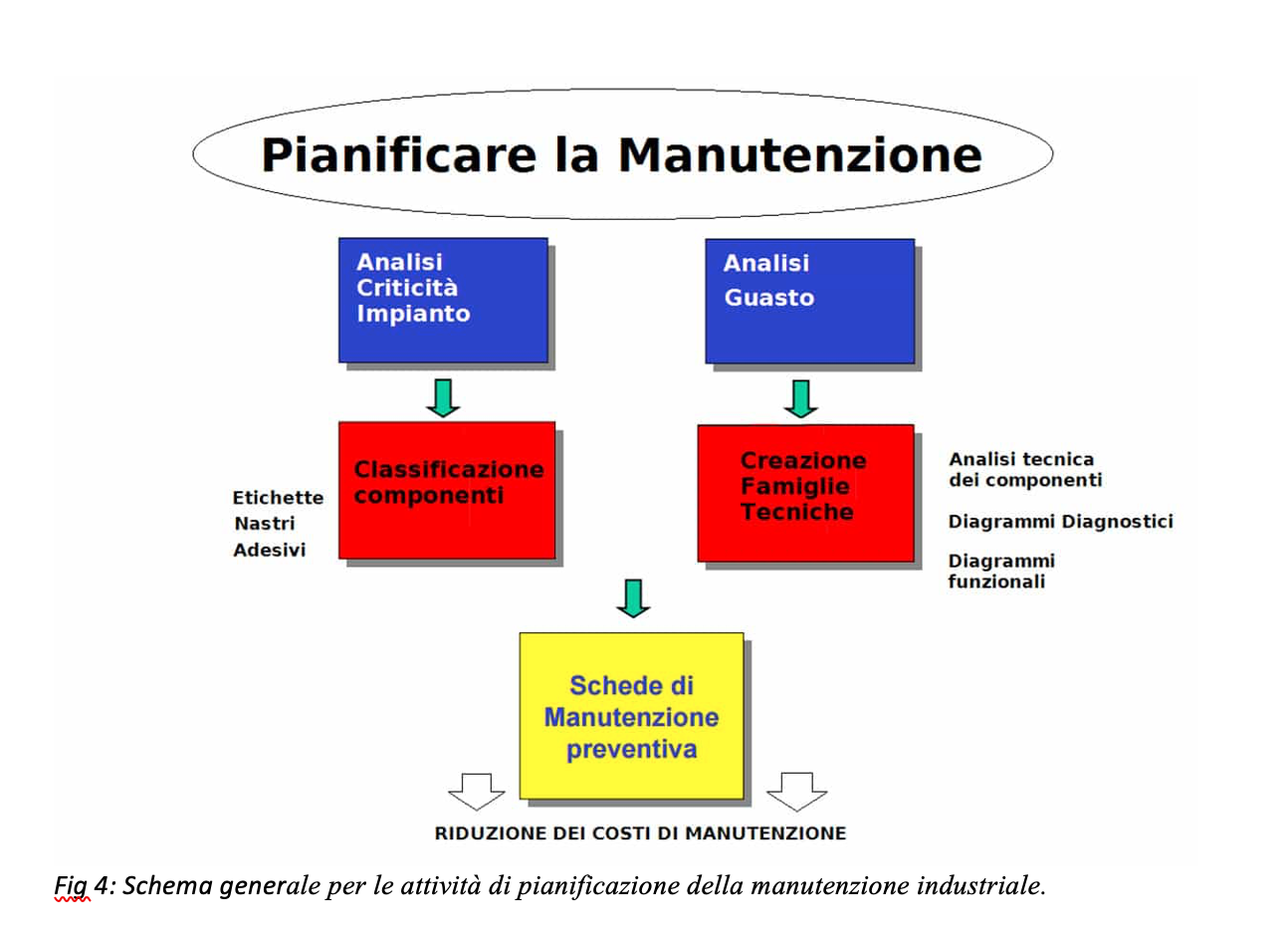

Per ridurre le tempistiche di diagnosi e riparazione di un guasto esistono diverse procedure: in primo luogo si ricorre a un’indagine che permetta di identificare i componenti “critici” per l’attività di manutenzione.

Inoltre, per facilitare la diagnosi/correzione del guasto è utile possedere una corretta segnaletica che consenta non solo la giusta lettura delle caratteristiche dell’impianto, nel rispetto dei requisiti di sicurezza (ad esempio con etichettatura delle tubazioni per trasporto di fluidi pericolosi), ma anche la tempestiva identificazione dei singoli componenti che possono essere oggetto della manutenzione.

L’analisi che si compie in quest’ottica si basa dunque su vari aspetti:

- adozione della corretta segnaletica di impianto per facilitare le operazioni di intervento

- classificazione nelle macchine o dei componenti dell’impianto in base al rischio di guasto

- identificazione e codifica dei singoli componenti oggetto di manutenzione con una corretta segnaletica di impianto

- individuazione ed attuazione della corretta politica di manutenzione da adottare (manutenzione programmata, preventiva, ecc).

In questo modo ad ogni componente dell’impianto verrà applicata la manutenzione più idonea in funzione della criticità, cioè in base all’affidabilità riscontrata.

Oltre a garantire una più efficiente individuazione delle singole parti, classificare i componenti tramite etichette modulari e componibili incrementa anche l’efficienza e l’efficacia dell’intervento manutentivo, riducendo in questo modo errori e perdite di tempo. L’utilizzo di adesivi ed etichette nelle tubazioni e l’adozione di un’opportuna segnaletica industriale consentirà di ridurre il tempo di intervento in caso di guasto, garantendo una agevole pianificazione delle attività.

Etichette col chip per ispezioni

Particolarmente interessanti in questa chiave sono le etichette col chip; del tutto simili a normali etichette incise, racchiudono invece un chip che può immagazzinare dati visualizzabili tramite un qualsiasi dispositivo mobile.

C’è la possibilità di inserire manuali, schede tecniche e checklist da spuntare; i dati raccolti nell’ispezione vengono poi inviati al sistema gestionale aziendale, con la possibilità di elaborare statistiche e grafici.

In considerazione del fatto che i dati da elaborare sono cresciuti in maniera consistente, semplificarne la gestione tramite un sistema digitalizzato è sicuramente la soluzione migliore anche sul lungo periodo

Leggi qui l’articolo completo!